QUY TRÌNH CÔNG NGHỆ SẢN XUẤT VENEER – VÁN LẠNG:

1. Lộ trình sản xuất theo chủng loại veneer

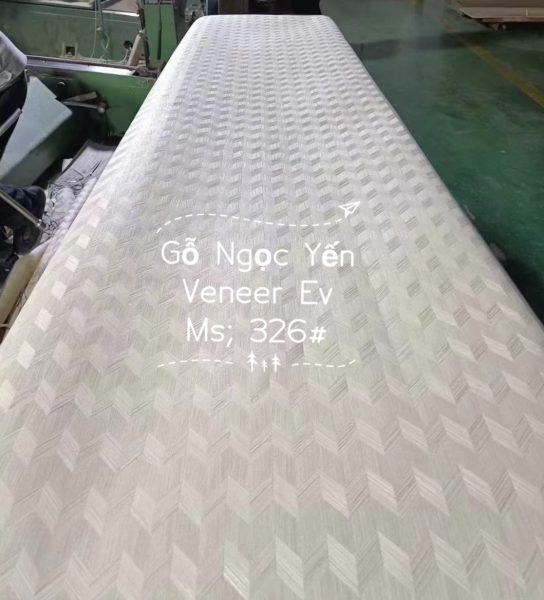

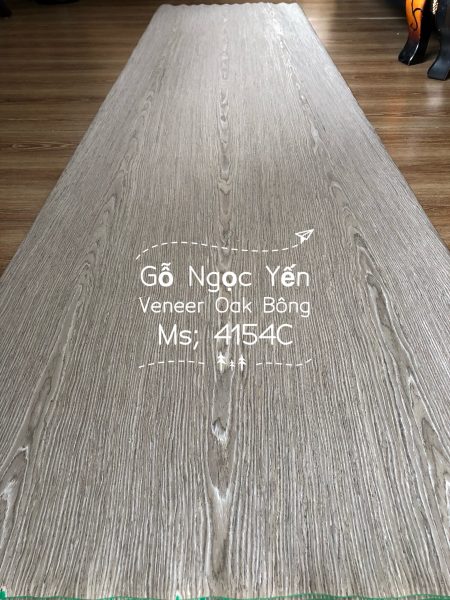

• Veneer Oak vân bông: Chu kỳ sản xuất 45 ngày.

• Veneer Oak vân sọc: Chu kỳ sản xuất 30 ngày.

• Các sản phẩm vân bông khác: Chu kỳ sản xuất tiêu chuẩn 45 ngày.

• Sản lượng tối thiểu cho mỗi mã hàng: ≥ 1.500 tấm.

2. Quy trình công nghệ:

2.1. Ngâm gỗ (Soaking)

• Mục tiêu: ổn định độ ẩm và làm mềm cấu trúc thớ gỗ trước quá trình gia nhiệt.

• Thời gian ngâm được điều chỉnh theo đường kính và chủng loại gỗ.

2.2. Hấp gỗ (Steaming)

• Gỗ được đưa vào buồng hấp ở nhiệt độ và áp suất tiêu chuẩn nhằm tăng độ dẻo của thớ gỗ.

• Công đoạn này quyết định độ ổn định của vân khi ép và chất lượng bề mặt veneer.

2.3. Tạo vân (Pattern Forming)

• Sử dụng thiết bị chuyên dụng để tạo hình vân bông hoặc vân sọc theo yêu cầu của mã hàng.

• Các thông số ép được kiểm soát nghiêm ngặt để đảm bảo tính đồng nhất.

Quy trình tạo nên gỗ Veneer:

2.4. Lạng lần 1 (Primary Slicing)

• Lạng thô nhằm tạo lớp veneer sơ cấp.

• Tấm lạng được kiểm tra độ dày và chất lượng sớ trước khi chuyển sang công đoạn nén.

Giai đoạn 1: Lạng Veneer:

2.5. Dập thành khối (Compression Forming)

• Tập hợp và ép nén lại theo đúng hướng vân đã tạo.

• Tạo khối gỗ định hình để chuẩn hóa cấu trúc vân cho lần lạng cuối.

2.6. Lạng lần 2 (Final Slicing)

• Tiến hành lạng tinh từ khối đã dập nhằm tạo ra bề mặt vân chuẩn theo thiết kế.

• Đây là công đoạn quyết định chất lượng thẩm mỹ và độ đồng đều của thành phẩm.

2.7. Sấy khô và đóng kiện (Drying & Packing)

• Sấy bằng hệ thống kiểm soát độ ẩm nhằm đạt tiêu chuẩn công nghiệp.

• Veneer được phân loại, kiểm phẩm và xếp kiện để xuất xưởng.

3. Tóm lược chu ttrình:

Ngâm gỗ → Hấp gỗ → Tạo vân → Lạng lần 1 → Dập thành khối → Lạng lần 2 → Sấy & đóng kiện

4.1-Thông số kiểm soát:

-

-

Độ dày veneer: 0.30 – 0.50 – 0.80mm

-

Độ mở dao: 0.2–0.4 mm

-

Tốc độ lạng: 40–120 m/phút

-

Lực ép dao: theo chuẩn từng chủng loại gỗ

-

-

Kiểm soát lỗi: rách bề mặt, nứt đầu, “wash line”, sọc dao.

4.2-Sấy veneer (Drying Process)

-

Sấy qua hệ thống Roller Dryer hoặc Jet Dryer.

-

Thông số sấy tiêu chuẩn:

-

Nhiệt độ đầu vào: 160–200°C

-

Nhiệt độ đầu ra: 80–110°C

-

Tốc độ băng tải: 10–25 m/phút

-

-

Độ ẩm mục tiêu: 8–12%

-

Yêu cầu: không cong méo, không cháy cạnh, không phai màu.

4.3-Kiểm định chất lượng (QC)

-

Kiểm độ dày, màu sắc, độ ẩm, cấp vân.

-

Loại bỏ tấm lỗi: rách, nứt, sâu mọt, lệch màu.

5.Xác định màu yêu cầu:

-

Mẫu màu khách cấp hoặc mã màu tiêu chuẩn (Light / Medium / Dark).

-

Chọn thông số: nhiệt độ – thời gian – áp suất tương ứng.

5.1-Thông số tham khảo (tùy loại gỗ)

-

Màu sáng:

-

75–85°C, 6–12 giờ

-

-

Màu trung bình:

-

85–95°C, 12–24 giờ

-

-

Màu đậm:

-

95–105°C, 24–48 giờ

-

5.2-Mục tiêu kỹ thuật:

-

Nhiệt truyền sâu vào lõi giúp lên màu đồng nhất.

-

Hơi nước phá vỡ cấu trúc tannin → sinh ra màu nâu tự nhiên.

5.3-Ổn định màu sau hấp:

-

Gỗ được làm “giảm sốc nhiệt” bằng cách để nghỉ 12–24 giờ.

-

Màu ổn định lại (không bị loang hoặc đậm dần).

6.Lạng veneer:

-

Lạng ngay sau giai đoạn ổn nhiệt để màu đồng đều nhất.

-

Lạng mỏng 0.2–0.6 mm cho xuất khẩu, 0.8–2.0 mm cho nội địa.

6.1-Sấy veneer – Khoá màu:

-

Sấy nhanh 6–10 phút ở 160–180°C.

-

Mục tiêu: khóa màu, ngăn oxi hóa.

-

Độ ẩm đạt 8–12%.

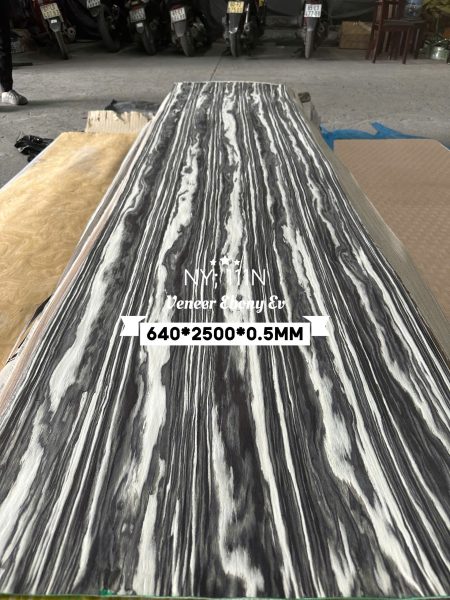

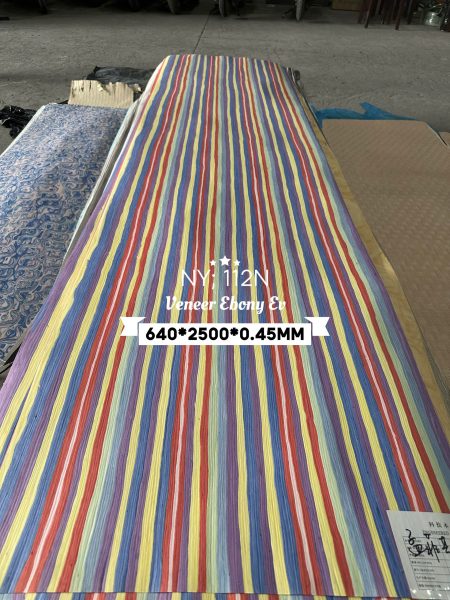

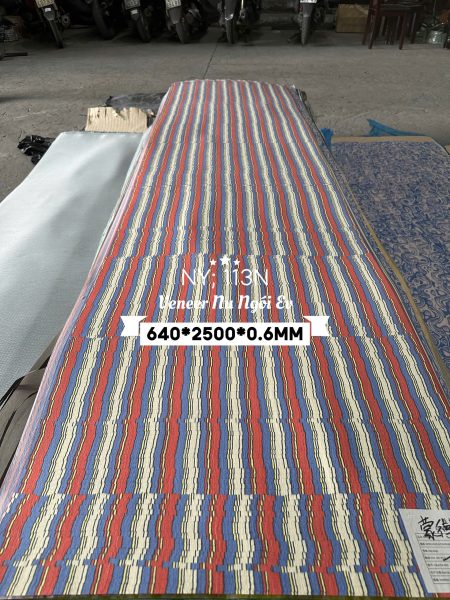

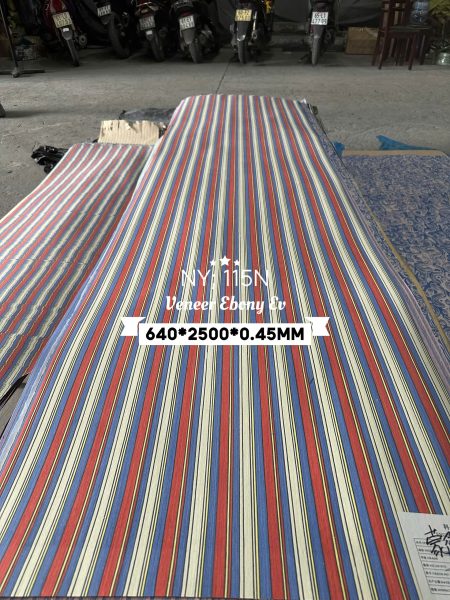

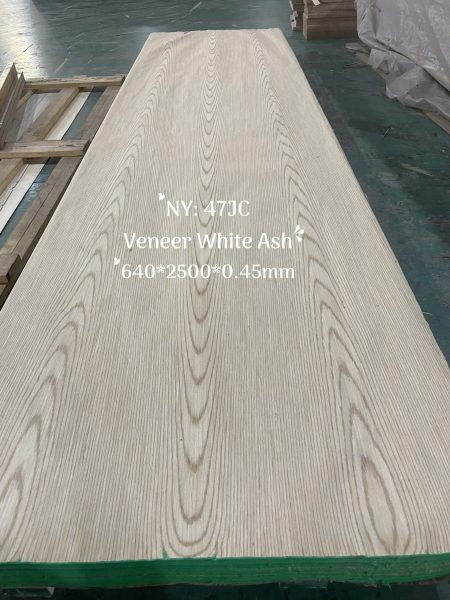

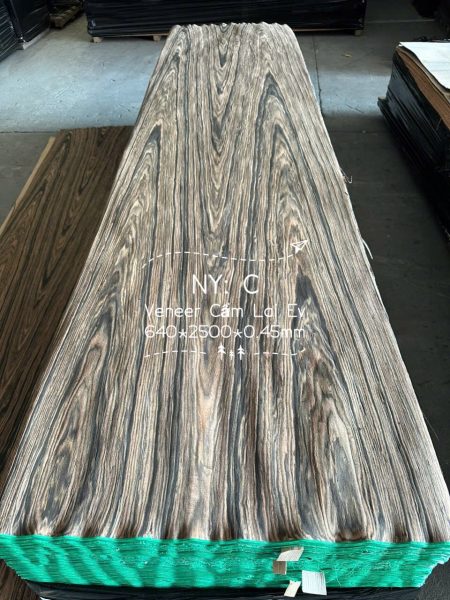

6.2-VENEER – VÁN LẠNG KỸ THUẬT:

Veneer kỹ thuật (Engineered Veneer) là dòng vật liệu gỗ cao cấp được sản xuất bằng công nghệ tái tạo vân gỗ, nhằm tạo ra bề mặt có vẻ đẹp

giống gỗ tự nhiên 95–100%, đồng thời đảm bảo tính ổn định, đồng màu và tiết kiệm chi phí so với gỗ tự nhiên quý hiếm.

Sản phẩm được tạo thành từ gỗ nguyên liệu trồng rừng, trải qua các công đoạn:

ngâm – hấp – tạo vân – ép khối – lạng veneer – sấy – cắt – phân loại.

Nhờ quy trình kỹ thuật chính xác, veneer kỹ thuật có thể mô phỏng đa dạng vân gỗ tự nhiên như: Oak, Walnut, Ash, Teak, Maple…

dạng vân sọc, vân bông, vân suông hoặc vân tùy biến theo yêu cầu.

6.3-Ưu điểm nổi bật:

1. Đồng nhất màu sắc & vân gỗ

Nhờ công nghệ tạo vân, sản phẩm hạn chế tối đa lỗi: lệch màu, mắt chết, nứt toác hoặc biến dạng như gỗ tự nhiên.

7. Tiết kiệm & hiệu quả:

Giá thành thấp hơn nhiều so với gỗ tự nhiên cao cấp, nhưng vẫn giữ được vẻ đẹp và cảm giác sang trọng.

7.1- Dễ gia công – ứng dụng đa dạng:

Phù hợp cho:

-

Nội thất cao cấp (tủ, giường, bàn, cửa)

-

Ốp tường – trần trang trí

-

Sản xuất ván MDF/PLYWOOD phủ veneer

-

Dự án khách sạn – văn phòng – villa

7.2-Thân thiện môi trường:

Sử dụng gỗ rừng trồng, góp phần giảm áp lực khai thác gỗ tự nhiên.

7.3- Tùy biến theo yêu cầu:

Có thể nhuộm màu, pha màu, tùy chỉnh vân sọc/vân bông/vân chạy xiên theo thiết kế.

8.Thông số kỹ thuật cơ bản:

-

Độ dày veneer: 0.30 – 0.5 – 0.8mm

-

Kích thước tấm: 2500×640mm / 2500×800mm / 2500×1250mm (hoặc theo yêu cầu)

-

Độ ẩm sau sấy: 8–12%

-

Bề mặt: Sọc / Bông / Suông / Tùy chỉnh

-

Màu sắc: Tự nhiên – nhuộm màu – theo mã thiết kế

8.1-Giá trị mang lại cho khách hàng:

-

Tối ưu chi phí nhưng vẫn đảm bảo thẩm mỹ cao cấp

-

Dễ sản xuất hàng loạt, giữ đồng màu cho cả dự án

-

Tuổi thọ cao khi được dán trên MDF/plywood đạt chuẩn

-

Tạo không gian sang trọng như gỗ tự nhiên thật

8.2-Ứng dụng:

-

Phủ bề mặt MDF/Plywood/HDF

-

Sản xuất nội thất cao cấp, cửa gỗ, đồ trang trí

-

Ốp tường, ốp trần, panel trang trí

-

Dự án: khách sạn – văn phòng – showroom – chung cư

8.3-SOP: ÉP VÂN BÔNG — VENEER KỸ THUẬT:

Công đoạn ép vân bông (reconstituted crown block pressing) trong dây chuyền sản xuất veneer kỹ thuật.

chi tiết các bước vận hành, thông số kỹ thuật, tiêu chí kiểm tra chất lượng và biện pháp an toàn để tạo ra khối vân bông đạt yêu cầu sản phẩm.

9.Định nghĩa:

-

Vân bông (Crown/Cathedral): Mô hình vân có dạng “bông” mở giống bề mặt cắt tangential của gỗ tự nhiên, tái tạo bằng cách

-

xếp phách theo góc lệch và ép khối.

-

Khối vân: Tập hợp các phách gỗ đã được xếp vân, nhuộm và ép thành khối trước khi lạng veneer.

9.1-Trách nhiệm:

-

Quản đốc sản xuất: Phê duyệt SOP, theo dõi hiệu suất, xử lý sự cố kỹ thuật lớn.

-

Tổ vận hành ép khối: Chuẩn bị phách, sắp xếp vân, vận hành máy ép theo thông số.

-

Tổ nhuộm/chuẩn bị màu: Chuẩn bị bath nhuộm, kiểm soát mã màu.

-

KCS (Kiểm soát chất lượng): Kiểm tra đầu vào phách, kiểm tra khối sau ép theo tiêu chí QC.

-

Kỹ thuật bảo trì: Bảo trì định kỳ máy ép, kiểm tra hệ thống thủy lực và hệ thống nhiệt.

9.2-Thiết bị & vật liệu:

Thiết bị chính

-

Máy ép thủy lực/ep khối (Block press) có điều khiển nhiệt và áp lực.

-

Bàn cắt/cưa phách (saw/knife cutter).

-

Buồng sấy/ lò sấy trước khi xếp.

-

Thiết bị nhuộm (tanks), băng chuyền xếp phách.

-

Dụng cụ đo: nhiệt kế, đồng hồ áp, đo độ ẩm (moisture meter), thước lá, thước uốn.

9.3-Vật liệu:

-

Phách gỗ (đã sấy) độ dày 1–3 mm.

-

Chất nhuộm/ phẩm màu công nghiệp chuyên dùng cho veneer.

-

Keo (nếu quy trình yêu cầu keo liên kết khâu) — dùng theo công thức nhà máy.

10.Tiêu chuẩn an toàn:

-

Nhân sự mang đồ bảo hộ: găng tay chịu nhiệt, kính bảo hộ, ủng.

-

Kiểm tra van an toàn, hệ thống dập cháy trước ca.

-

Không để vật lạ trong khu vực ép.

-

Tắt nguồn/khóa an toàn (LOTO) khi sửa chữa máy.

10.1-Tiêu chuẩn chất lượng (QC)

-

Không có vết rách lớn, không có mắt chết > 3 mm trên phách đầu vào.

-

Độ ẩm phách trước xếp: 8–12% (hoặc theo đặc tả nhà máy).

-

Kích thước khối sau ép đạt yêu cầu biên độ ±1 mm.

-

Hình “bông” phải đều, không đứt khúc hoặc lệch tâm quá 5% trong cùng tấm.

-

Độ cong vênh khối ≤ 3 mm/1000 mm.

10.2-Hồ sơ & biểu mẫu:

-

Phiếu kiểm tra phách đầu vào (Moisture, kích thước, lỗi bề mặt).

-

Phiếu thao tác ép vân (thông số ép, mã màu, lô, người vận hành).

-

Biên bản QC khối sau ép (kết quả đo, hình ảnh mẫu).

10.3-Quy trình thao tác — từng bước (Step-by-step

Các thông số là khuyến nghị; điều chỉnh nhỏ theo đặc tính gỗ và máy ép nhà máy. Mọi thay đổi phải được phê duyệt bởi Quản đốc sản xuất.

11.Chuẩn bị trước ca:

-

Kiểm tra máy ép: tình trạng dầu thủy lực, rò rỉ, đồng hồ áp, hệ thống làm nóng.

-

Kiểm tra phòng sấy và khu nhuộm đã đạt nhiệt độ/độ ẩm yêu cầu.

-

Kiểm tra vật liệu: phách, phẩm màu, dụng cụ đo.

-

Ghi thông tin ca sản xuất vào Phiếu thao tác ép vân (mã lô, mã màu, người vận hành).

11.1-Chuẩn bị xếp vân bông:

-

Xác định chiều rộng & bố cục bông theo bản vẽ mẫu.

-

Cắt phách theo góc nghiêng 5°–15° (theo thiết kế) để khi xếp tạo dạng quạt/V.

-

Lựa chọn phách trung tâm (1–2 tấm) dày/đậm hơn để tạo lõi bông nếu cần.

11.2 – Xếp lớp tạo khối vân bông:

-

Trên bàn xếp, bắt đầu xếp từ lõi ra ngoài theo sơ đồ quạt/ V.

-

Kiểm soát khoảng cách giữa các phách để độ mở bông đồng đều.

-

Đánh số lớp/phách (đánh dấu trên mép) để tránh đảo ngược thứ tự.

-

Đặt giấy tách/màng chống dính ở vị trí nếu quy trình yêu cầu.

📍 chỉ: Trụ Sở 1: Số 107/18, Đường Bình Chuẩn 60, Khu Phố Bình Phước A, Phường Bình Chuẩn, Thành Phố Thuận An, Tỉnh Bình Dương, Việt Nam

📞 Hotline: 0934.189.834 – 0933.175.891

🌐 Website: gongcyen.com

✉️ Email: [email protected]